Die Windenergie befindet sich in einem ständigen Lern- und Entwicklungsprozess. Neue Herausforderungen tauchen auf, und die Branche nutzt technologische Entwicklungen aus anderen Bereichen, wie die Digitalisierung und die Automatisierung, um sich stetig zu verbessern. Die vorrangigen Ziele sind hierbei die Reduzierung der Kosten und die Verringerung des ökologischen Fußabdrucks, der durch die Konstruktion und den Betrieb von Windparks entsteht.

Ein im April in der Zeitschrift Nature Energy veröffentlichter Bericht (auf Englisch) zeigte, dass Experten aus der Wind-Branche zuversichtlich sind, dass die Kosten weiterhin fallen werden. Der Artikel greift eine Meinungsumfrage aus dem Jahr 2015 nochmals auf und zeigt, dass die damaligen Erwartungen deutlich übertroffen wurden. Darüber hinaus prognostiziert eine im Jahr 2020 geführte Umfrage, dass die Kosten für Windkraft bis zum Jahr 2050 um voraussichtlich 37 bis 49 Prozent sinken werden.

Installation größere Turbinen als Herausforderung

Doch es sind nicht nur größere Turbinen, die dafür sorgen, dass die Kosten sinken. Es geht auch darum, diese möglichst effizient zu installieren. Denn zunächst einmal stellen die Windturbinen der allerneusten Generation eine Herausforderung dar, da sie über die Hebekapazitäten vieler Installationsschiffe hinaus gehen.

RWE Renewables beispielsweise plant den Einsatz von 14 Megawatt Turbinen in seinem gigantischen 1,6 Gigawatt-Windparkprojekt Sofia vor der Ostküste Großbritanniens. Zum Vergleich: Das stellt einen fast vierfachen Sprung gegenüber den 3,6 MW Turbinen dar, die das Unternehmen 2015 im Windpark Gwynt y Môr installiert hat.

Neue Generation von Kranschiffen

Neue technische Lösungen sind also nötig, um die Leistungsfähigkeit der Installationsschiffe zu erhöhen. So baut die Jan De Nul Gruppe gerade eine neue Generation von schwimmenden Kranschiffen (Link auf Englisch) für die Installation. Das Größte dieser Schiffe, Les Alizés, verfügt über einen 5.000 Tonnen Kran, der auf einem schwimmenden Rumpf befestigt ist, anstatt eine Hubinsel zu verwenden. Damit wird das Schiff in der Lage sein auch in tiefen Gewässern zu operieren und auch die größten Wind-Turbinen zu installieren, die auf bis zu 2500 Tonnen schweren Fundamenten stehen werden.

Dank eines fortschrittlichen doppelten Abgasfiltersystems wird es außerdem eines der ersten ultra-emissionsarmen Installationsschiffe sein. Aufgrund der niedrigen Emissionswerte konnte die Jan De Nul Gruppe sowohl die Les Alizés als auch die nächste Generation, das emissionsarme schwere Installationsschiff, die Voltaire, mit einem grünen Kredit finanzieren.

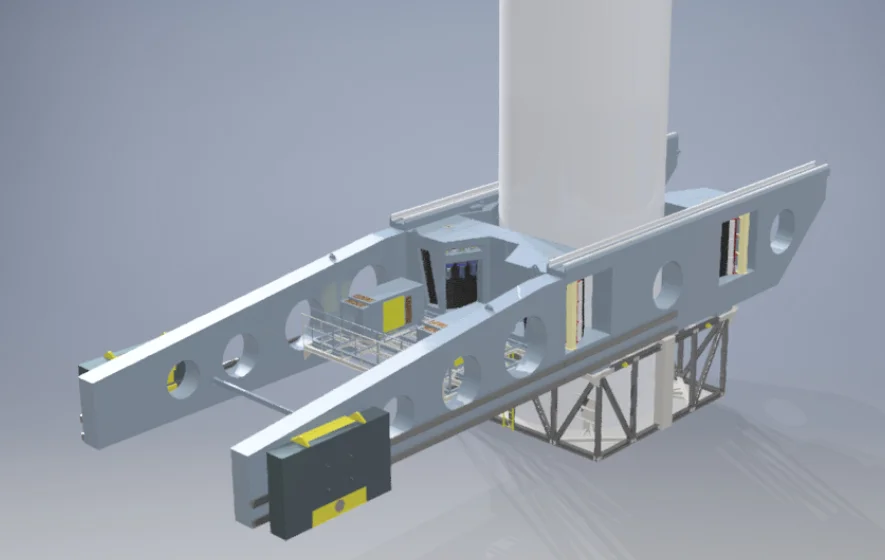

Hubsystem anstatt Kran

Das norwegische Unternehmen Nekkar verfolgt dagegen einen anderen Ansatz und hat sich seine Erfahrung aus der Öl- und Gasindustrie zu Nutze gemacht. Das Unternehmen hat ein neues automatisches Hubsystem entwickelt: Anstatt mittels eines Krans werden schwere Objekte mittels eines Hebesystems, das am Turm des Windrades angebracht ist, in die Höhe transportiert.

Ihr sogenanntes SkyWalker-System (Link auf Englisch), das viel kleiner ist als bestehende Kräne, wird schwere Objekte höher heben können als ein mobiler Kran. Das soll kürzere Installationszeiten ermöglichen und neue Gebiete zunächst an Land für die Windkraft erschließen. So kann der Sky Walker aufgrund der relativ geringen Größe auch an Standorten im hügeligen oder schwierigen Gelände eingesetzt werden, die für einen Kran unzugänglich sind. Spätere Modelle sollen sowohl für auf dem Meeresboden installierte Windräder als auch für schwimmende Windturbinen genutzt werden. Die staatliche Wirtschaftsförderagentur Innovation Norway unterstützt die Entwicklung des Systems mit 21 Millionen NOK, umgerechnet rund zwei Millionen Euro.

Vermessung und Inspektion: unbemannte Schiffe und bessere Drohnen

Die Installation ist allerdings nur ein Bereich, in dem Innovation vorangetrieben werden. Offshore-Windparks benötigen eine Vielzahl von Vermessungs- und Inspektionsdaten. Um diesen Bedarf zu decken, entwickelt das britische Unternehmen HydroSurv eine neue Generation von Schiffen. Im März führte das Unternehmen zwei „autonome Überwasserschiffe“ ein, die die Kosten für Offshore-Vermessungen und -Inspektionen deutlich senken sollen. Da sie keine Besatzung an Bord haben, sind sie deutlich kleiner und leichter. Das heißt, dass sie für die Durchführung ihrer Aufgaben weniger Energie benötigen und damit die Umweltbelastung durch Vermessung- und Inspektionsaktivitäten verringern. Die Schiffe tragen verschiedene Arten von Sensoren, die Daten und „aufgabenorientierte“ Nutzlasten erfassen, die für die Ausführung spezifischer Funktionen ausgelegt sind.

Vorstellung des unbemannten Oberflächenfahrzeugs (USV) von HydroSurv (auf Englisch)

Auf Automatisierung wird auch bei der Wartung und Inspektion gesetzt, was einen großen Einfluss auf die Kosten hat. Je weniger Ausfallzeiten die Turbinen haben, umso mehr saubere Energie können sie erzeugen und desto niedriger liegen die durchschnittlichen Erzeugungskosten. Allerdings ist die Wartung auf See aufwändig und teuer. Deshalb werden Drohnen und Roboter entwickelt, die es den Ingenieuren ermöglichen sollen, aus der Ferne zu entscheiden, ob ein Eingriff notwendig ist. Das Unternehmen Falco Drone Technologies plant diesen Sommer einen neuen Prototyp (Link auf Englisch) zu testen, der über eine höhere Reichweite verfügt und auch bei hohen Windgeschwindigkeiten eingesetzt werden kann. Dabei soll er nach Angaben des Entwicklers den Flug von Vögeln nachahmen.

Auch andere Unternehmen, zum Beispiel in den USA, wo Drohnen mittlerweile regelmäßig zur Wartung an Land eingesetzt werden, planen ihre Technologien auch Offshore anwenden zu können. Das Unternehmen Aerodyne Measure hat seine Drohnen dafür mit sogenannten LiDAR-Sensoren („Light-Detection Ranging“, Lichterkennung und Bereichsanpassung) ausgestattet. Die Sensoren sollen es den Drohnen ermöglichen, ihre Position auch bei stärkerem Wind zu halten und genaue Bilder der Rotorblätter aufnehmen zu können.

Intelligente Drähte

Wenn auch die Türme und Turbinen die Markenzeichen der Windindustrie sein mögen, so benötigen Windparks für den Anschluss an das Stromnetz eine elektrische Infrastruktur. Auch in diesem Bereich wird an Innovation gearbeitet.

Der Windpark Dogger Bank, der 130 Kilometer vor der Ostküste Großbritanniens gebaut werden soll, wird der erste sein, der eine unbemannte Hochspannungs-Gleichstrom-Übertragungsanlage (HGÜ) (Link auf Englisch) mit einer Leistung von 1,2 GW einsetzt. HGÜ ist eine effiziente Lösung, wenn es darum geht Strom über große Entfernungen zu übertragen.

Die Plattform wird von dem Offshore-Maschinenbau-Unternehmen Aibel errichtet und wird pro MW Leistung um 70% leichter sein als bemannte Plattformen. Diese Gewichtsreduzierung ergibt sich daraus, dass keine Wohnräume, kein Helideck und keine Unterkünfte installiert werden müssen. Die Einsparungen von Stahl und Beton führen sowohl zu Kostensenkungen als auch zu einem geringeren ökologischen Fußabdruck.

Wie die Beispiele zeigen, schauen sich Unternehmen jeden Aspekt der Windstromerzeugung – vom Fundament, über die Turbine, bis hin zu Betrieb und Wartung sowie Stromübertragung – genau an. Sie suchen nach noch effizienteren und kostengünstigeren Wegen, sauberen Strom in die europäischen Netze zu bringen. Dank dieser ständigen Verbesserung und der Innovationen kann die von Experten prognostizierte Kostensenkung Realität werden.