Sie machen nur zwei bis drei Prozent des Gewichts einer Windkraftanlage aus. Doch wenn es ans Ende der Laufzeit geht, stellen die Rotorblätter die größte Herausforderung dar. Damit die Herausforderung in den kommenden fünf Jahren nicht zum Problem wird, arbeiten schon heute Forscher verschiedener Branchen an Lösungen.

Und das ist dringend nötig, denn nach unterschiedlichen Schätzungen werden in West- und Mitteleuropa bis 2025 bis zu 14.000 Windkraftanlagen außer Betrieb genommen. Der erste Windkraftboom setzte nämlich um die Jahrtausendwende ein, und die Laufzeit einer Turbine ist auf 20 bis 25 Jahre ausgelegt.

Etablierte Entsorgungswege

Teilweise werden ausgemusterte Anlagen in andere Länder verkauft, wo sie dann noch einige Jahre Strom produzieren. Das klappt besonders gut, wenn hierzulande intakte Anlagen durch leistungsfähigere ersetzt werden (Repowering). Doch mit ihrer zunehmenden Größe und Komplexität wird auch diese „Second-Life-Lösung“ komplizierter und teilweise unwirtschaftlich.

Künftig müssen die Betreiber also jedes Jahr Tausende Windkraftanlagen entsorgen, dazu sind sie baurechtlich verpflichtet. Das ist zum größten Teil unproblematisch, denn für die meisten Bauteile gibt es regelrechte Second-Hand-Märkte, über die sie wiederverwertet oder recycelt werden.

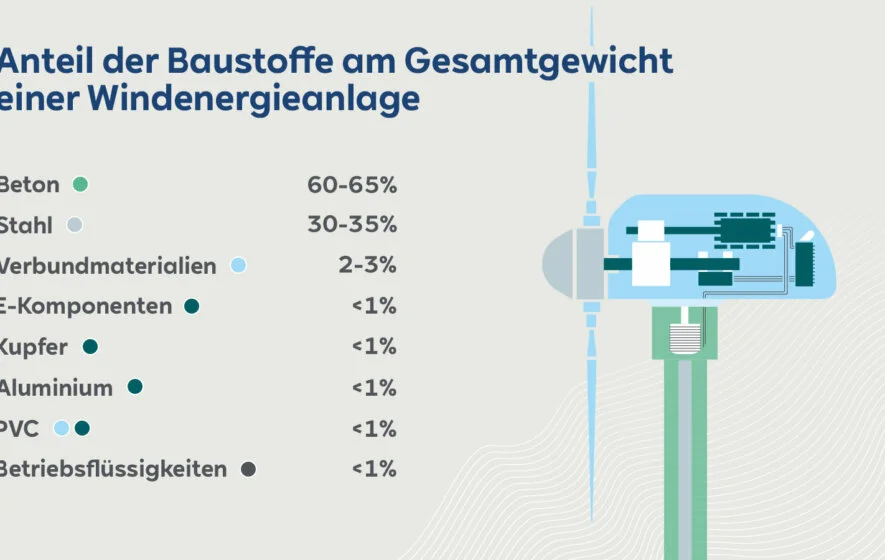

Fundament und Turm machen allein gut 90 Prozent des Gewichts aus. Sie bestehen zu zwei Dritteln aus Beton und einem Drittel aus Stahl. Dazu kommen die mechanischen und elektronischen Komponenten, also die Turbine in der Gondel und die Trafostation am Boden. Sie bestehen größtenteils aus verschiedenen Metallen, PVC und Schmierstoffen. Was nicht recycelt wird, kann in Müllverbrennungsanlagen energetisch genutzt werden.

Problemzone Verbundstoff

Was übrig bleibt, sind die Glasfaser- (GFK) und Carbonfaser-verstärkten Kunststoffe (CFK), aus denen die Rotoren und Gondelgehäuse der Windräder bestehen. In diesen Verbundstoffen sind die verschiedenen Komponenten durch Kunstharze derart fest miteinander verbunden, dass sie – wenn überhaupt – nur unter großem Aufwand voneinander getrennt werden können.

Das Problem ist längst bekannt. Denn auch etwa Flugzeuge und Autos bestehen zu wachsenden Anteilen aus den leichten, aber sehr stabilen Werkstoffen. Lange Zeit fiel jedoch zu wenig Verbundstoff an, als dass Unternehmen ein Interesse daran gehabt hätten, Lösungen für die Verwertung zu entwickeln. Sie wurden einfach deponiert.

Dies ändert sich mit wachsender Menge an Verbundstoffabfällen. Mit Blick auf die mehreren Hunderttausende Tonnen, die bald pro Jahr allein in der Windkraftindustrie anfallen, entwickeln Forscher immer bessere Verfahren, mit denen man die vermeintlich ewigen Verbindungen lösen kann.

Neuer Recyclingmarkt wächst

Für GFK-Rotoren hat das Bremer Entsorgungsunternehmen neocomp bereits ein Verfahren etabliert: Die Rotoren werden vor Ort in Stücke geschnitten und in einer speziellen Anlage geschreddert. Nach dem Aussortieren von Metallteilen ist ein Granulat entstanden, das in der energieintensiven Zementindustrie als Brennstoff energetisch genutzt wird.

Zudem kann die übrigbleibende Glasasche als Silikat- beziehungsweise Rohsandersatz im Zement verwendet werden. In einem Hintergrundpapier des Bundesverbands WindEnergie (BWE) heißt es: „Durch Nutzung von 1.000 Tonnen Alt-GFK kann (sic!) auf diese Weise bis zu rund 450 Tonnen Kohle, 200 Tonnen Kreide und 200 Tonnen Sand eingespart werden.“

Noch mehr Energie sparen

Der Physiker Peter Meinlschmidt vom Fraunhofer-Institut für Holzforschung (WKI) will aber noch mehr aus den Rotorblättern herausholen – im wahrsten Sinne des Wortes. „In vielen Fabrikaten wird die GFK-Struktur mit Balsaholz verstärkt“, erklärt er dem en:former. Das Tropenholz, das auch im Modellbau verwendet wird, sei viel zu schade, um es zu verbrennen, sagt Meinlschmidt. Nicht nur, weil sein Brennwert wegen seiner geringen Dichte gegen null tendiert.

Viel geeigneter sei es – ebenfalls wegen der geringen Dichte – zur Wärmedämmung, sagt der Forscher. Deshalb hat er ein Verfahren entwickelt, mit dem es gelingt, das Holz aus den geschredderten Rotorblätter herauszulösen. „Wir haben verschiedene Produkte zur energetischen Gebäudedämmung im Sinn“, erklärt Meinlschmidt. „So sorgen wir – ganz im Sinne der Energiewende – dafür, dass auch durch das Recycling der Rotorblätter noch mehr Energie gespart werden kann.“

Das Ziel: abfallfreie Windkraftanlagen

Die genannten Verfahren funktionieren bisher aber nur mit Glasfasern. Bei Verbundstoffen mit Kohlefaser ist das schwieriger. Der Grund klingt banal: Kohlenstoff leitet Strom, und kann deshalb in Schredder- und Verbrennungsanlagen Kurzschlüsse verursachen. Mindestens zwei Unternehmen haben sich laut BWE aber bereits darauf spezialisiert, auch dafür Lösen zu finden.

Das Ziel der Branche ist klar: Windräder sollen zu 100 Prozent recycel- oder verwertbar sein. Im Januar 2020 hat der Weltmarktführer Vestas aus Dänemark angekündigt, ab 2040 „Null-Abfall“-Turbinen herzustellen. Im Februar hat auch der europäische Branchenverband WindEurope dieses Ziel zu einer wichtigen Aufgabe erklärt. Eine branchenübergreifende Allianz aus WindEurope sowie den europäischen Verbänden der chemischen Industrie Cefic und der Verbundstoffindustrie EUCIA arbeite daran.

In Deutschland hat das Umweltbundesamt Ende November die Befürchtung geäußert, die Bundesrepublik steuere auf einen Engpass beim Recycling der GFK-/CFK-Komponenten zu, wenn ab 2024 bis zu 70.000 Tonnen davon anfielen. Beim BWE sieht man das anders: Die Zerkleinerungsanlage in Bremen habe eine Jahreskapazität von 120.000 Tonnen. Zumindest für die Entsorgung der deutschen Windkraftanlagen würde das also vorerst reichen.

Video: Demontage und Recycling von Windenergieanlagen (EnergieAgentur.NRW)

Bildnachweis: shutterstock.com, lusia83