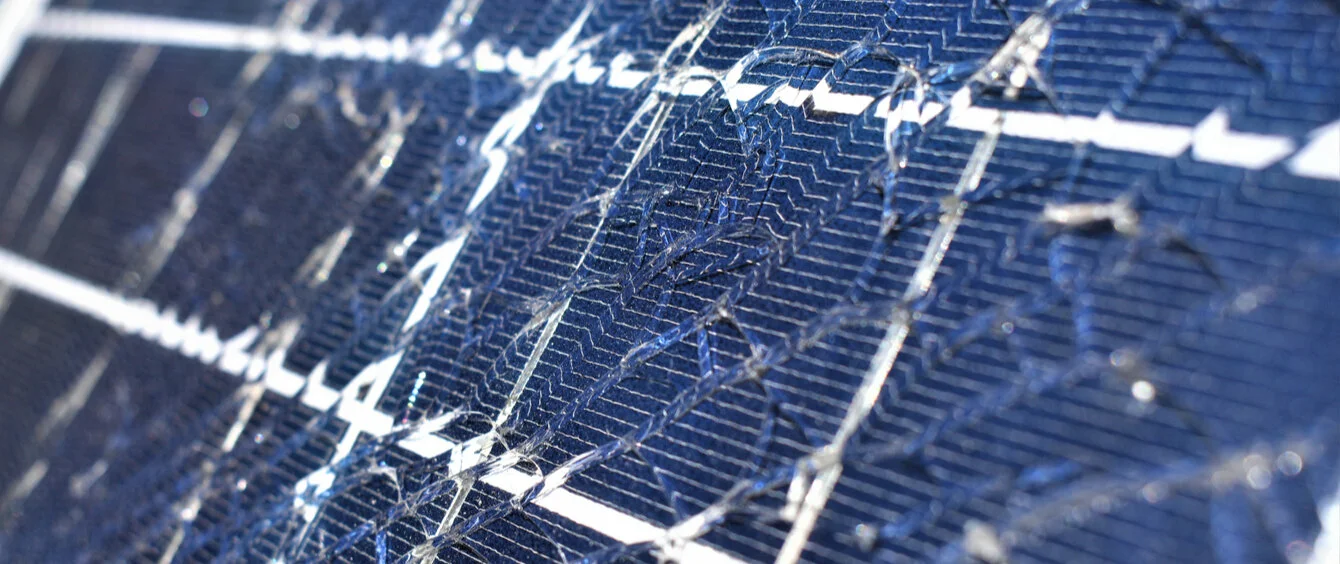

„Große Hagelkörner können gewöhnliche Photovoltaikmodule glatt durchschlagen“, konstatiert Jörg Althaus nüchtern, „bei kleineren entstehen für das Auge nicht sichtbare Mikrorisse in den Solarzellen, was auf die Dauer Leistungseinbußen mit sich bringen kann.“ Althaus ist seit über 20 Jahren im Geschäft. Im Kölner Prüflabor des TÜV Rheinland simuliert sein Team Unwetter – und analysiert, wie gut Solaranlagen ihnen standhalten.

Dafür beschießen seine Kollegen Solarzellen unter anderem mit genormten Hagelkörnern. Eine Druckluftkanone lässt sie aus gut einem Meter mit 80 bis 110 Stundenkilometer auf die Module treffen. Die Geschosse sind perfekte Eiskugeln mit Durchmessern von 20 bis 50 Millimetern. „In der Natur ist kein Hagelkorn wie das andere, durch unregelmäßige Lufteinschlüsse sind sie weniger kompakt. Dadurch ist ihre Durchschlagskraft bei gleicher Größe deutlich kleiner“, erklärt Althaus. „Die Normung dient also weniger der exakten Simulation, sondern der weltweiten Reproduzierbarkeit von Testverfahren.“ Dennoch lasse sie einen aussagekräftigen Rückschluss darauf zu, wie ein Hagelsturm die Funktionalität eines Solarparks beeinträchtigen kann.

Sandsturm, Salznebel und Schweinestall

Mit der wachsenden Bedeutung von Sonnenenergie werden Photovoltaik-Anlagen in unterschiedlichsten Umgebungen installiert. Überall herrschen andere Bedingungen: Am Meer setzt ihnen die Seeluft zu, in den Bergen Frost und Schneefall, in der Wüste Sandstürme und extreme Hitze.

Deshalb ist der Hagelbeschuss nur einer von vielen Tests, denen Photovoltaikmodule in Prüfinstituten unterzogen werden. Die Prüfer stecken sie in sogenannte Klimakammern, um sie mal einer trockenen, mal einer feuchten Atmosphäre auszusetzen – und das bei extremen Temperaturwechseln. Sie bestrahlen die Module mit Sand und belasten sie mit Gewichten, um festzustellen, wie sie sich unter einer dicken Schneedecke verhalten. Mit speziellen UV-Strahlern werden Kunststoffteile auf Widerstandsfähigkeit gegenüber Sonneneinstrahlungen geprüft.

Auch die chemische Korrosion untersuchen die Ingenieure – etwa durch Ammoniak, das vor allem für Aufdachanlagen in der Tierhaltung eine Gefahr darstellt. Der Einsatz in Küstennähe wird mit Salznebel simuliert.

„Nicht jeder Modelltyp oder jede Charge muss alle Tests bestehen“, stellt Althaus klar. „Aber bei einem Solarpark in der Sahara interessiert man sich eher dafür, wie stark der Ertrag durch Sand und Staub sinken kann. Hierzulande ist eben die Hagelsicherheit wichtiger.“

Unwetter gefährden Photovoltaik-Anlagen

„In Deutschland gehören Hagelschlag und starker Schneefall zu den häufigsten Ursachen für Elementarschäden an Photovoltaikanlagen“, sagt Anja Käfer-Rohrbach, stellvertretende Hauptgeschäftsführerin des Gesamtverbands der Deutschen Versicherungswirtschaft: „Sie führen auch am häufigsten zu Kumulschäden an Photovoltaik-Modulen.“

Kumulschäden, also regionale Häufungen von Schäden durch ein einziges Ereignis wie ein Unwetter, sind zwar nicht kritisch für die Stromversorgung: Selbst, wenn der Solarpark Weesow-Willmersdorf – mit 187 Megawatt Spitzenleistung (MWp) der größte in Deutschland – durch ein Unwetter vollständig zerstört werden würde, hätte das kaum Auswirkungen auf die Netzstabilität. Sachschaden und Betriebsausfall können allerdings erhebliche finanzielle Einbußen verursachen. Für kleinere Betreiber kann das existenzbedrohend sein.

Zertifizierung vor Finanzierung

Kreditgeber verlangen deshalb Nachweise über die Sicherheit der Anlagen: „Photovoltaik-Module müssen grundsätzlich nach IEC 61215 und IEC 61730 zertifiziert sein“, teilt die Deutsche Kreditbank (DKB) auf en:former-Anfrage mit. Nach eigenen Angaben ist sie „die größte Finanziererin der Energiewende in Deutschland“. Mit den beiden Normen der International Electrotechnical Commission (IEC), die auch den Hagel- und Brandschutz abdecken, werden Photovoltaikanlagen-Typen zertifiziert.

Chargenprüfung zur Qualitätssicherung

„Solche Zertifizierungen werden in einem unserer drei Labore in China, Indien oder Deutschland durchgeführt. Heutzutage liegt der Schwerpunkt sicher in China, da hier die große Mehrheit der Module produziert wird“, sagt Althaus. „Neben den Herstellern sind unsere Kunden aber auch Großhändler und Betreiber, die wissen wollen, ob die gelieferten Chargen auch einhalten, was der Hersteller verspricht.“

Dann geht es nicht mehr um Zertifizierung, sondern um Qualitätssicherung. Dabei können auch mögliche Transportschäden aufgedeckt werden. Mikrorisse etwa sind mit bloßem Auge nicht zu erkennen und auch der Leistung schaden sie zunächst nicht immer. Langfristig können sie den Verschleiß beschleunigen und den Ertrag schmälern.

„Wenn sich die Schäden dann Jahre später manifestieren, ist kaum noch nachzuweisen, wann sie aufgetreten sind“, erklärt Althaus. „Regressansprüche gegen Hersteller oder Transporteur können dann kaum noch geltend gemacht werden. Je größer eine Lieferung, desto lohnender also die Qualitätssicherung.“

Abnutzung, langfristiger Ertrag und Bankability

Versicherungsunternehmen ziehen die Ergebnisse solcher Prüfungen zur Risikobewertung heran. Die VHV Group bestätigte dem en:former, dass insbesondere bei der Elektronik- und Ertragsausfallversicherung risikorelevante Einflüsse wie der Installationsort in Versicherungsverträgen berücksichtigt werden. Auch die DKB verlangt je nach Fremdkapitalanteil und Anlagengröße genau solche Nachweise, bevor sie ein Darlehen bewilligt. Letztlich geht es dabei um eine sogenannte Bankability-Analyse, die Bewertung der langfristigen Ertragsaussichten.

Um bei überschaubaren Kosten möglichst genau bewerten zu können, wie sich die einzelnen Faktoren auf die Funktionalität auswirken, werden einzelne Prüfungen durchgeführt. „Wir nehmen also für die Schneelastprüfung ein anderes Solarmodul als für den Hageltest“, erklärt Althaus. „So können wir dem Kunden gegenüber später klare Aussagen zu Stärken und Schwächen der Produkte machen.“

Apropos Hagel: Die Mindestanforderung an ein Solarmodul in Deutschland ist, dass es den Beschuss mit – unnatürlich kompaktem – 25-Millimeter-Normhagel unbeschadet übersteht. Damit ist es in der Regel vor natürlichen Hagelkörnern von der Größe eines Golfballs sicher. „Das schaffen die meisten“, sagt Althaus, „darüber wird es für viele kritisch.“