Löst das Label „Made in Europe“ bald „Made in China” ab? Bei Solarzellen könnte das passieren. Asiatische Hersteller dominieren den weltweiten Markt zwar schon seit Jahren, doch Unternehmen aus Europa planen die Solarzellenproduktion im wachsenden Maß auszubauen. Diese Entwicklung wird durch den starken Ausbau der Solarkapazität angetrieben, vor allem aber durch Innovationen: Der technologische Fortschritt hat den Preis für Photovoltaik (PV) zuletzt zusehends sinken lassen. Und zwar so stark, dass die Transportkosten für Anlagenbauer zur immer relevanteren Größe werden. Das ist nicht nur eine gute Nachricht für die europäischen Solarbranche, sondern auch für die CO2-Bilanz von Solarzellen. Weil der Strommix in den meisten europäischen Ländern stärker von Erneuerbaren geprägt ist als in China, würden bei der energieintensiven Produktion weniger Treibhausgase freigesetzt. Ein weiteres Argument sind Berichte über schlechte Arbeitsbedingungen in der Volksrepublik.

Solarenergie boomt in Europa. Laut aktuellen Zahlen der International Renewable Energy Agency (IRENA) sind im vergangenen Jahr PV-Anlagen mit einer Leistung von fast 21 Gigawatt (GW) neu installiert worden, davon 4,7 GW allein in Deutschland. Die Gesamtkapazität ist damit auf 161 GW gestiegen. Der Branchenverband SolarPower Europe geht davon aus, dass sich das Wachstum in den kommenden Jahren weiter beschleunigen wird. In seinem Ende 2020 veröffentlichten Marktausblick prognostiziert er für die 27 EU-Mitgliedsstaaten einen Zubau von 22,4 GW im Jahr 2021, 27,4 GW im Jahr 2022, 30,8 GW im Jahr 2023 und 35 GW im Jahr 2024. Entsprechend wird auch die Nachfrage nach PV-Modulen steigen – eine Chance für europäische Hersteller.

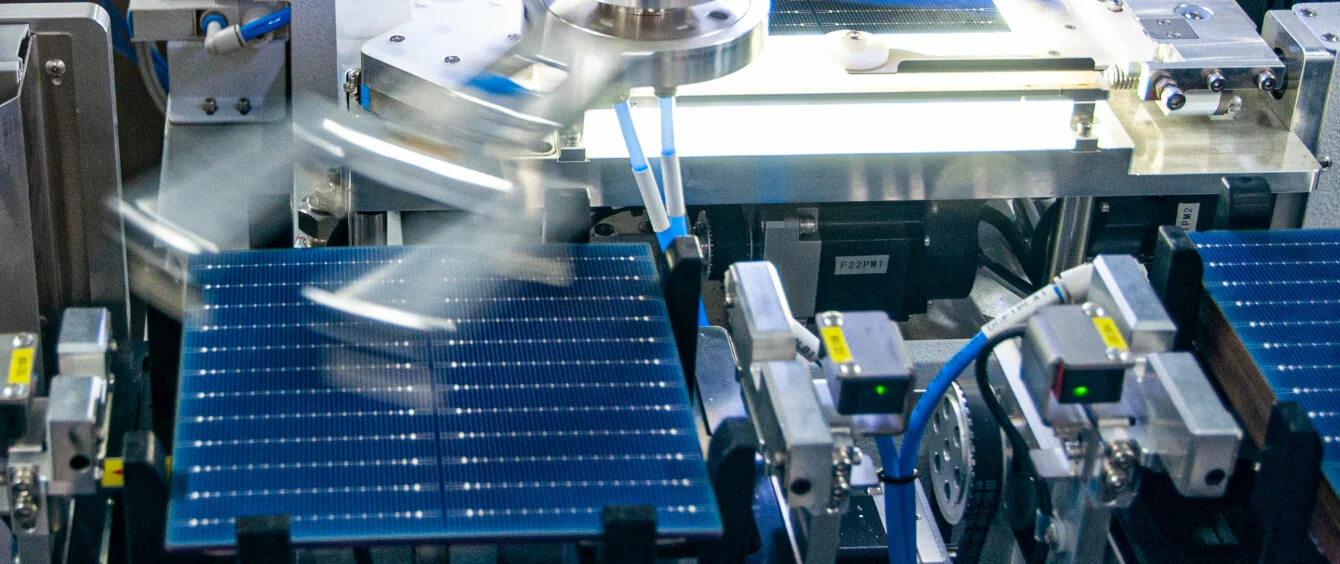

Unternehmen aus Europa sind bereits führend im Bereich Innovationen und besitzen die Patente für die modernsten Technologien. Unter anderem für sogenannte Heterojunction-Zellen. Die Solarzellen werden in einem speziellen Verfahren mit Silizium beschichtet und erreichen einen Wirkungsgrad von rund 24 Prozent. Sie gelten damit als die effizientesten auf dem Markt. Werden sie über Smart Wire miteinander verbunden, steigt die Effizienz weiter. Viele dünne Kupferdrähte verbinden dabei die Zellen. Sie sind eine wirkungsvolle Alternative zu bisherigen Leitern und benötigen weniger Rohstoffe wie Silber. Das Konzept nutzt unter anderem die Schweizer Meyer Burger Technology AG, Weltmarktführer im Bereich Maschinenbau für die PV-Produktion

Innovative Ideen für zahlreiche Einsatzgebiete

Aber auch verschiedene Anwendungen werden in Europa weiterentwickelt, zum Beispiel die Agri-PV-Lösung des deutschen Start-Ups Next2Sun, bei der Solarmodule vertikal auf Feldern installiert werden, oder die Solarröhren von TubeSolar, die über Agrarflächen aufgeständert nicht nur Strom erzeugen, sondern auch als Hagelschutz für die Pflanzen dienen. „Das stetige Wachstum der Solarenergie in Europa ist auch auf ihre Innovation zurückzuführen. Über die Installation auf Dächern hinaus bedeuten die entwickelten Anwendungen wie gebäudeintegrierte PV und Agri-PV, dass Solaranlagen in allen Strukturen und auf jedem Terrain eingesetzt werden können“, sagt Aurélie Beauvais, Policy Director und stellvertretende Geschäftsführerin von SolarPower Europe.

Die Chancen stehen also nicht schlecht, dass die europäische Solarindustrie in Zukunft an erfolgreiche Zeiten anknüpft und eine Renaissance erlebt. Bis vor rund zehn Jahren existierten in Europa mehrere große Produktionszentren für Solarzellen, vor allem in Deutschland. Dank der hohen Solarförderung im Rahmen des EEG hatten deutsche Unternehmen beträchtliche Produktionskapazitäten aufgebaut, unter anderem im sogenannten „Solar Valley“ in Bitterfeld-Wolfen in Sachsen-Anhalt. Mit dem Absinken der Einspeisevergütung und wachsender Konkurrenz auf dem internationalen Markt gerieten viele Firmen in Schwierigkeiten. Ab 2012 gingen namenhafte Unternehmen in die Insolvenz, sie konnten mit den Herstellungskosten auf dem asiatischen Markt nicht konkurrieren.

Kosten im Sinkflug

2019 kostete eine Megawattstunde (MWh) Solarstrom laut der Recherche- und Datenplattform „Our World in Data“ 40 Dollar. Zehn Jahre zuvor lagen die Stromgestehungskosten noch bei 359 Dollar gewesen. Ein enormer Preisverfall um 89 Prozent, der vor allem durch den technischen Fortschritt ausgelöst wurde – und Strom aus Sonnenenergie zum „günstigsten aller Zeiten“ macht (bezogen auf die Stromgestehungskosten). Weil die Preise für Solarmodule immer weiter sinken – die Fertigungskosten liegen laut Fraunhofer Instituts für Solare Energiesysteme ISE bei gerade einmal 20 Eurocent pro Wattpeak –, gewinnen andere Kostenfaktoren an Bedeutung.

Allen voran die Transportkosten. Sie machen bei Zellen aus Asien zurzeit rund zehn Prozent des Gesamtpreises aus. Das geht aus Berechnungen von Fraunhofer ISE und dem Verband Deutscher Maschinen- und Anlagenbau (VDMA) hervor. Sinken die Produktionskosten weiter, wird dieser Anteil noch stärker ins Gewicht fallen und eine Fertigung nah am Zielmarkt attraktiver machen. Durch lokale Wertschöpfungsketten wird die Technologie noch günstiger und die Importabhängigkeit sinkt.

Die Produktion in Europa könnte auf Dauer aber nicht nur günstiger sein. Immer wieder geraten auch die Arbeitsbedingungen im Reich der Mitte in den Fokus. Und der Druck auf die EU wächst, den Import von unter anderem Silizium, das für die Produktion von Solarzellen benötigt wird, mit Strafzöllen zu belegen oder sogar ganz zu verbieten.

Mehrere Produktionsstandorte in Deutschland geplant

Zellspezialisten erwarten deshalb eine zunehmende Nachfrage nach europäischen Produkten. Einige Unternehmen haben ihren Schwerpunkt deshalb bereits verlagert, andere planen Produktionsstandorte neu aufzubauen oder wiederzubeleben. Schon im ersten Halbjahr 2021 will Meyer Burger Technology im sächsischen Freiberg und in Bitterfeld-Wolfen mit der Herstellung von Solarzellen und -modulen beginnen, bis 2026 sollen die Kapazitäten von zunächst 800 Megawatt (MW) auf fünf GW ausgebaut werden. Das Unternehmen wird damit vom Maschinenlieferanten zum hochspezialisierten Zellproduzenten. Das Unternehmen NexWafe will sich ebenfalls im „Solar Valley“ ansiedeln und dort eine Massenproduktion für Wafer ausbauen. Die dünnen Siliziumscheiben sind bislang das teuerste Bauteil für Solarmodule. Mit einem speziellen, ressourcenschonenden Verfahren will das Start-Up den Preis gegenüber chinesischen Herstellern halbieren.

Und auch in anderen Ländern erlebt die Branche eine Renaissance: Das norwegische PV-Anlagenhersteller REC Solar EMEA GmbH plant eine große Fabrik im französischen Hambach nahe der deutschen Grenze. Bis 2025 soll das Werk eine Kapazität von vier GW erreichen, neun Millionen Solarmodule werden dann jährlich die Produktionshallen verlassen. Das Silizium dafür soll am Unternehmensstandort in Norwegen gewonnen werden.

Nach dem Motto „alles aus einer Hand“ baut die neu gegründete Firma Greenland im spanischen Andalusien eine Großfabrik auf. Bis 2023 sollen dort Wafer, Solarzellen und ganze Module gefertigt werden. Greenland will dabei nur auf die aktuellste Technologie setzen: Wafer aus monokristallinem Silizium sind besonders effizient, genauso wie Solarzellen mit PERC-Technologie. Dabei wird eine zusätzliche Schicht auf die Rückseite der Zelle aufgebracht, die Licht wieder zurück in deren Inneres reflektiert. Das Fraunhofer ISE begleitet das Projekt.

Gute Argumente für Unternehmen

Die Wissenschaftler untersuchen, wie die Zellproduktion in Europa wirtschaftlich und nachhaltig gestaltet werden kann. Denn durch kürzere Transportwege können ebenso CO2-Emissionen eingespart werden wie durch einen grünen Strommix. Der Einsatz moderner Technologien verspricht zudem, Rohstoffressourcen zu schonen.

Zudem können Unternehmen bei der Entwicklung auf staatliche Unterstützung hoffen: Im Rahmen des European Green Deal haben viele Länder Förderprogramme für den Ausbau Erneuerbarer Energien aufgesetzt. Und auch die EU selbst investiert in die Solarforschung – zum Beispiel in das Projekt NEXTBASE am Forschungszentrum Jülich, bei dem Wissenschaftler an noch effizienteren Silizium-Solarzellen tüfteln.