Die EU macht Ernst in Sachen Klimaschutz: Immer strengere Umwelt- und Klimaschutzauflagen sowie steigende Kosten durch den Emissionshandel setzen die Industrie zunehmend unter Druck. Denn bis zum Jahr 2030 sollen die Treibhausgasemissionen in der Europäischen Union um mindestens 40 Prozent gegenüber dem Stand von 1990 reduziert werden, bis 2050 sogar um 80 bis 95 Prozent.

Davon ist im besonderen Maße die Stahlbranche ist betroffen, schließlich gilt sie als einer der industriellen Hauptverursacher des klimaschädlichen Kohlendioxids. Stahlproduzierende Unternehmen in Europa versuchen daher in verschiedenen Pilotprojekten und Testanlagen ihre Herstellungsprozesse grundlegend zu verändern, um die unerwünschten Emissionen zu senken.

„Hybrit“ krempelt den traditionellen Herstellungsprozess um

Schon recht weit fortgeschritten sind die Bemühungen in einem Gemeinschaftsprojekt dreier schwedischer Unternehmen: des Stahlkonzerns SSAB, des Bergbaukonzerns LKAB und des Energiekonzerns Vattenfall. „Hybrit“, kurz für „Hydrogen Breakthrough Ironmaking Technology“, soll ab dem Jahr 2020 CO2-freien Stahl produzieren. In einer Anlage im nordschwedischen Luleå wird dazu die traditionelle Herstellungsweise drastisch verändert.

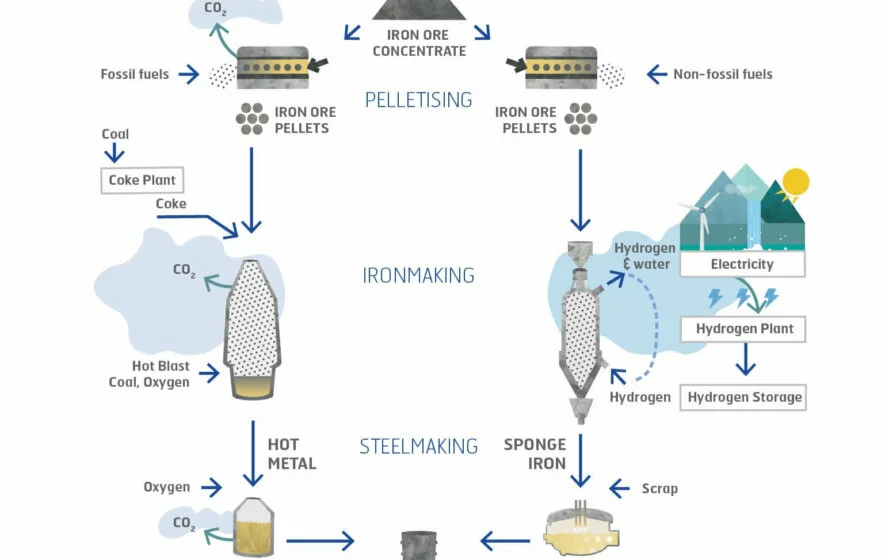

Für die Produktion von Roheisen, das später zu Rohstahl weiterverarbeitet wird, benötigt man den Grundstoff Eisenerz und ein sogenanntes Reduktionsmittel, das dem Eisenerz den Sauerstoff entzieht. Im herkömmlichen Verfahren wird als Reduktionsmittel in der Regel Koks verwendet. Dabei aber entsteht aus Kohlenstoff und Sauerstoff das klimaschädliche Gas Kohlendioxid.

Erklärvideo zur Funktionsweise von Hybrit

Im neuen Herstellungsprozess wird nun anstatt Koks Wasserstoff eingesetzt. Er reagiert ebenfalls mit dem Sauerstoff im Eisenerz – statt Kohlendioxid wird jedoch nur Wasserdampf freigesetzt. Der Wasserstoff selbst wird klimaneutral gewonnen, mit Strom aus Erneuerbaren, sodass das Verfahren am Ende tatsächlich „grünen Stahl“ hervorbringen könnte.

Wasserstoff-Verfahren kann Emissionen drastisch verringern

Die schwedische Energieagentur hat berechnet, dass dieses Verfahren die CO2-Emissionen des gesamten Landes perspektivisch um bis zu zehn Prozent senken könnte. Sie fördert die Entwicklung der rund 150 Millionen Euro teuren Anlage mit 50 Millionen Euro – nach Agenturangaben die größte je ausgezahlte Fördersumme.

Hybrit wird zunächst nur vergleichsweise kleine Mengen von einer Tonne Stahl pro Stunde produzieren. Doch soll die Produktion in Zukunft auf industrieübliche Dimensionen, etwa 100 bis 200 Mal so viel, ausgebaut werden. Auch die Kosten, die laut Machbarkeitsstudie aktuell noch 20 bis 30 Prozent über denen des herkömmlichen Verfahrens liegen, vor allem, weil die Wasserstoffherstellung aufwendig und energieintensiv ist, sollen laut Mårten Görnerup, der das Projekt leitet, bis 2035 konkurrenzfähig sein. Er baut darauf, dass sich Emissionszertifikate in den nächsten Jahren deutlich verteuern, während Erneuerbare Energien zu immer günstigeren Preisen verfügbar werden.

Bis 2050 sollen in Duisburg die Hochöfen erlöschen

So weit wie in Schweden sind sie in Duisburg noch nicht: Thyssen Krupp Steel hat einen „Fahrplan für die wasserstoffbasierte Stahlerzeugung aufgestellt“, wie der Chef der Stahlsparte Andreas Goss dem Handelsblatt Anfang des Jahres erklärte. Spätestens bis zum Jahr 2050 sollen am Standort Duisburg-Bruckhausen alle Hochöfen erlöschen – bis dahin will der Konzern zehn Milliarden Euro in die Entwicklung von Prozessen zur CO2-freien Stahlproduktion investieren.

Für das Wasserstoff-Verfahren benötigt man anstatt Hochöfen spezielle Reduktionsanlagen und Elektroöfen. Sukzessive will Thyssen Krupp daher die bestehenden Anlagen modernisieren oder durch neue ersetzen. Noch befindet sich das Unternehmen in der Erforschungsphase; gerade bei der Versorgung mit Wasserstoff sieht Produktionsvorstand Dr. Arnd Köfler „noch viele Fragezeichen“.

Neues Hochofenmodell macht Kokereien überflüssig

In den Niederlanden erprobt Tata Steel Europe, zweitgrößter Stahlhersteller Europas, eine andere Methode, um die Emissionen der Stahlherstellung zu senken. Derzeit verursache die Produktion einer Tonne Stahl im Werk in Ijmuiden 1,7 Tonnen Kohlenstoffdioxid, so der Konzern. Das sei zwar deutlich weniger als andere Anlagen emittieren (rund 4 Tonnen CO2), doch auch annähernd das Minimum dessen, was sich im herkömmlichen Produktionsprozess erreichen lasse.

Der Konzern sieht die Möglichkeiten in diesem Bereich als ausgeschöpft – wesentliche Verringerungen seien nur noch durch die Entwicklung „bahnbrechender neuer Technologien“ möglich. Eine solche soll das sogenannte Hisarna-Verfahren sein. Bereits im Jahr 2010 wurde eine auf diesem Verfahren basierende Anlage für 20 Millionen Euro im Stahlwerk Ijmuiden errichtet. Seitdem wurden weitere Millionen investiert und mehrere unterschiedliche Testläufe durchgeführt.

Herzstück des Verfahrens ist ein neuartiger Zyklon-Konverter-Ofen, der Temperaturen erreicht, die das direkte Einspeisen von Eisenerz und Kohle ermöglichen. Normalerweise müssten die Materialien vor der Verarbeitung aufbereitet werden – dank des neuen Ofentyps ist das nun nicht mehr nötig. „Dieser Vorgang verringert die Anzahl an energieintensiven Schritten deutlich, die für den herkömmlichen Prozess der Stahlherstellung nötig sind“, so der Konzern. Dadurch reduzieren sich auch Energieverbrauch und Emissionen: Während anfangs die Rede von „mindestens 20 Prozent“ war, spricht man nach einem Langzeittest sogar von 50 Prozent weniger CO2-Emissionen. Nach Angaben des Unternehmens wird derzeit eine Anlage geplant, die mit diesem Verfahren Flüssigeisen im Industriemaßstab produzieren kann und in etwa sieben Jahren betriebsbereit sein soll.

Welches Verfahren sich am Ende im großen Maßstab durchsetzen wird, bleibt abzuwarten. Eine aktuelle Studie des Fraunhofer-Institutes für System- und Innovationsforschung im Auftrag der EU-Kommission kommt jedenfalls zu dem Ergebnis, dass sich die Emissionen in der EU um 95 Prozent reduzieren lassen: durch den Einsatz „innovativer CO2-neutraler Technologien und einen umfassenden technischen Wandel“. In der Stahlbranche sind die ersten Schritte gemacht. „Grüner Stahl“ kann in Zukunft Wirklichkeit werden.

Bildnachweis: Quelle: OVKNHR, shutterstock.com